はじめに

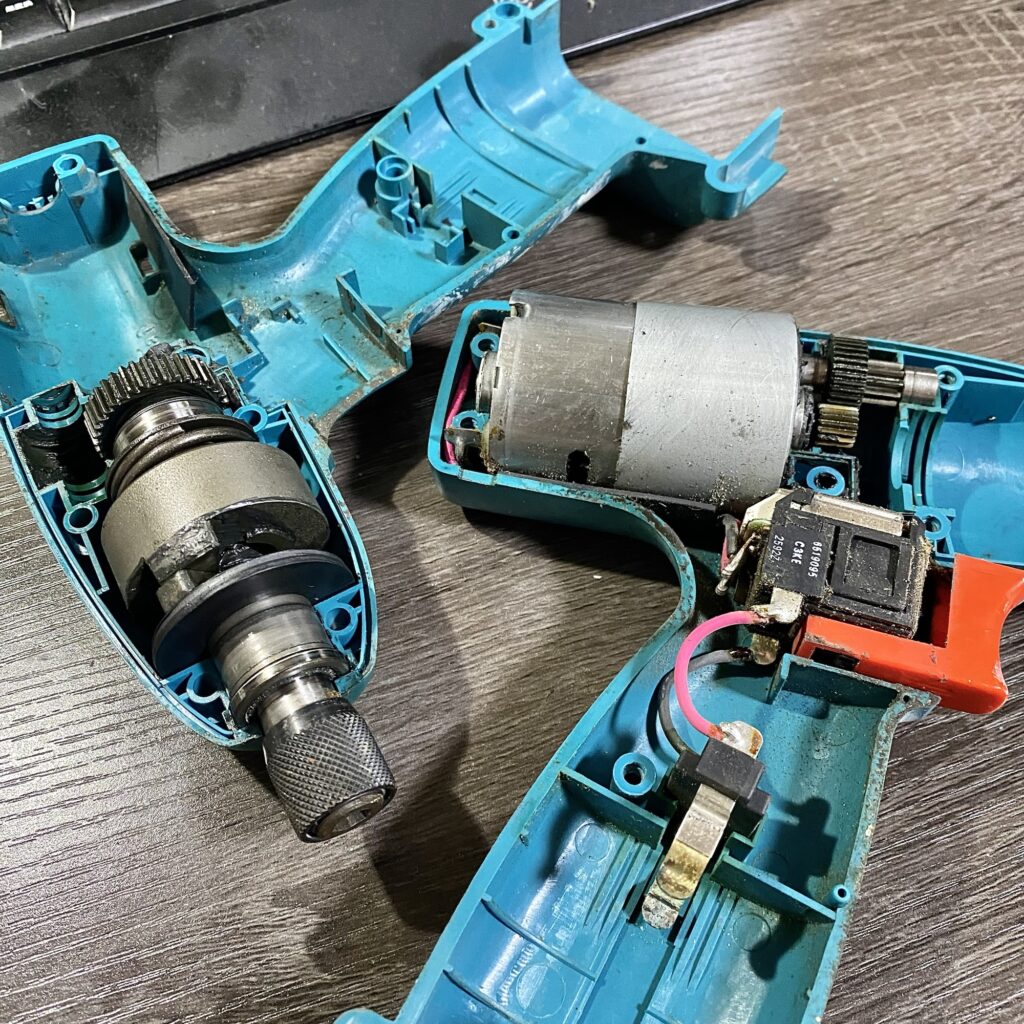

随分前になりますが、大工を辞められた近所のおじさんから、使い古したマキタのインパクトドライバー6903VD(すぐ動作不可になった、ほぼジャンク品)を譲り受けました。

私は小売業者(日米アマゾン販売)ですから、普段OEM(オリジナルブランド戦略)を進める際、生産など大部分の作業は中国業者に任せっきり。

せいぜい行うのは「デザイン指示」や「各パーツの買付」くらいなので、「ものづくり」する機会が基本的にはございません。

だからこそ、こういった工具類の分解やメンテナンスを通して、バイヤー(仕入業者)やセラー(販売者)とは別の、「製造業者目線」「生産者の視点」をはじめて体感できるようになります。

今回は、実際のメンテナンス・プロセスを画像付きでお伝えさせていただくとともに、修理や清掃を通じて学んだことを共有させていただきます。

材料や工程だけでなく「寝かせる時間」

中国商品や安価な製品の品質に差が出る要因は、「原材料の違い」や「工程の有無」だけにあるわけではありません。例えば…

「艶消しクリアは5分〜10分以内、もしくは24時間以上時間をおいてから2回目を塗布すべし!」

といった「作業と作業の間(ま)」も品質を左右する要となります。この「見えない時間」こそが製造品質の核心と言っても過言ではないでしょう。

もっと早く!もっと高品質!は二律背反?

小売業者が心得るべきなのは、「早く納品して」と「もっと品質を良く」という2つの要求は、実はしばしば両立できない(二律背反)ということ。

例えば、後述する艶消しクリアスプレー塗装の仕上がりを安定させるためには「24時間以上の完全乾燥」が不可欠にもかかわらず、「すぐに生産→出荷して!仕上がりも完璧に!」と要求すれば、

現場に対して「品質を向上・安定させるための工程を無視」させるような命令となり、極端な言い方をすれば製造現場への冒涜ともなりかねません。

マキタ6903VD 清掃~保護作業の全工程

■ モーターグリスの再塗布

先に順不同で説明させていただくと、分解清掃後、Makita(マキタ)インパクトドライバー6903VDのモーターやギア部分には以下の高性能グリスを塗り直します。

- AZ(エーゼット)極圧二硫化モリブデングリース

- 特徴:高荷重対応/黒色高粘度/摩耗防止/MoS₂(モリブデン)配合

強固な油膜となって塗装の密着を妨ぐ役割を担うのですが、外装に付着した既存の古いグリスについては、洗浄工程で確実に除去しておく必要があります。

工程フローチャート

| 工程 | 内容 | 科学的な意味・管理ポイント |

|---|---|---|

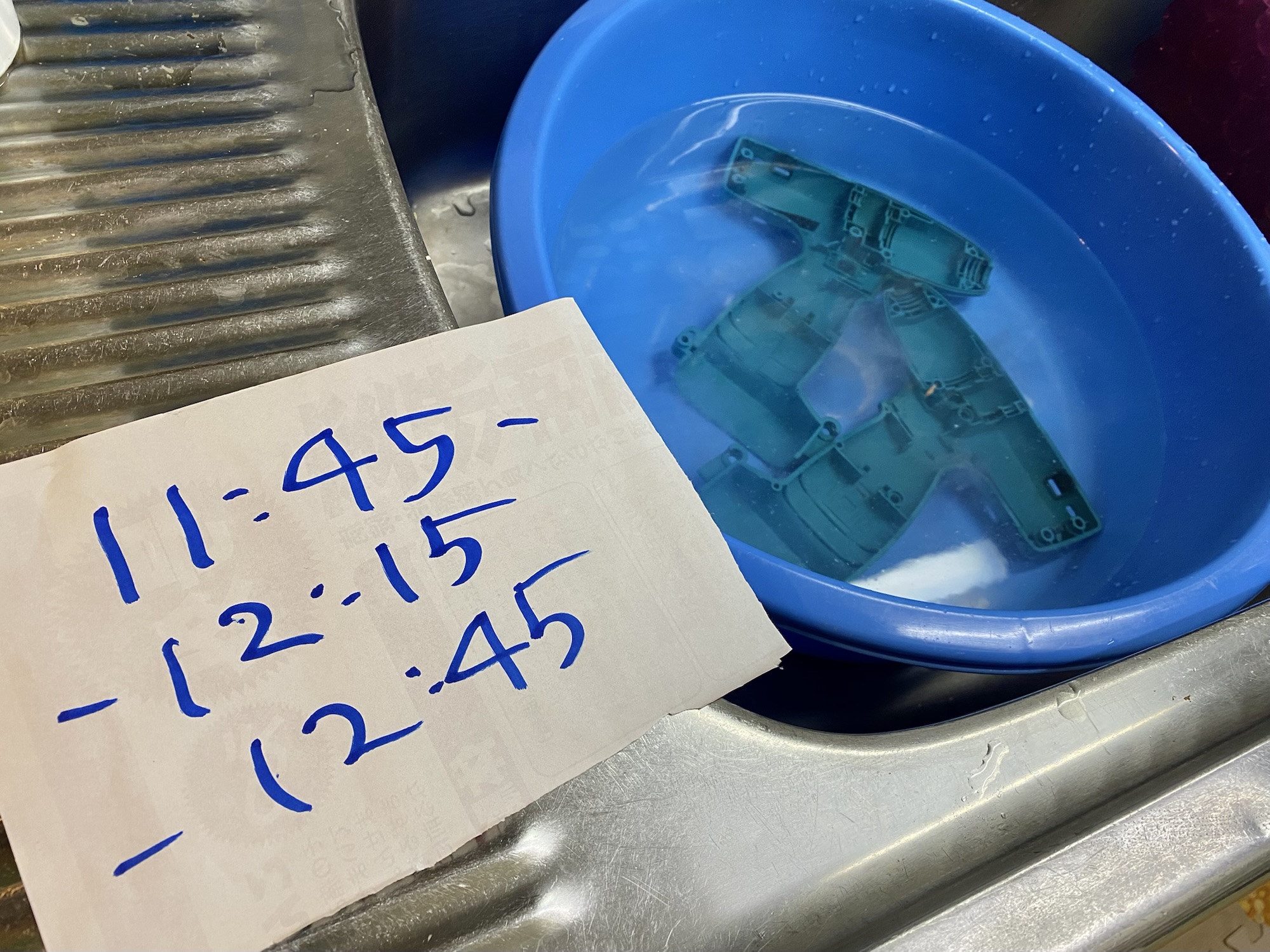

| 洗浄 | オキシクリーン50℃、30分以内 | 60℃以上・1時間超はアルカリ暴露による劣化リスクあり |

| 脱脂 | シリコンオフ2回拭き取り | 油膜除去、分子レベルの親和作用 |

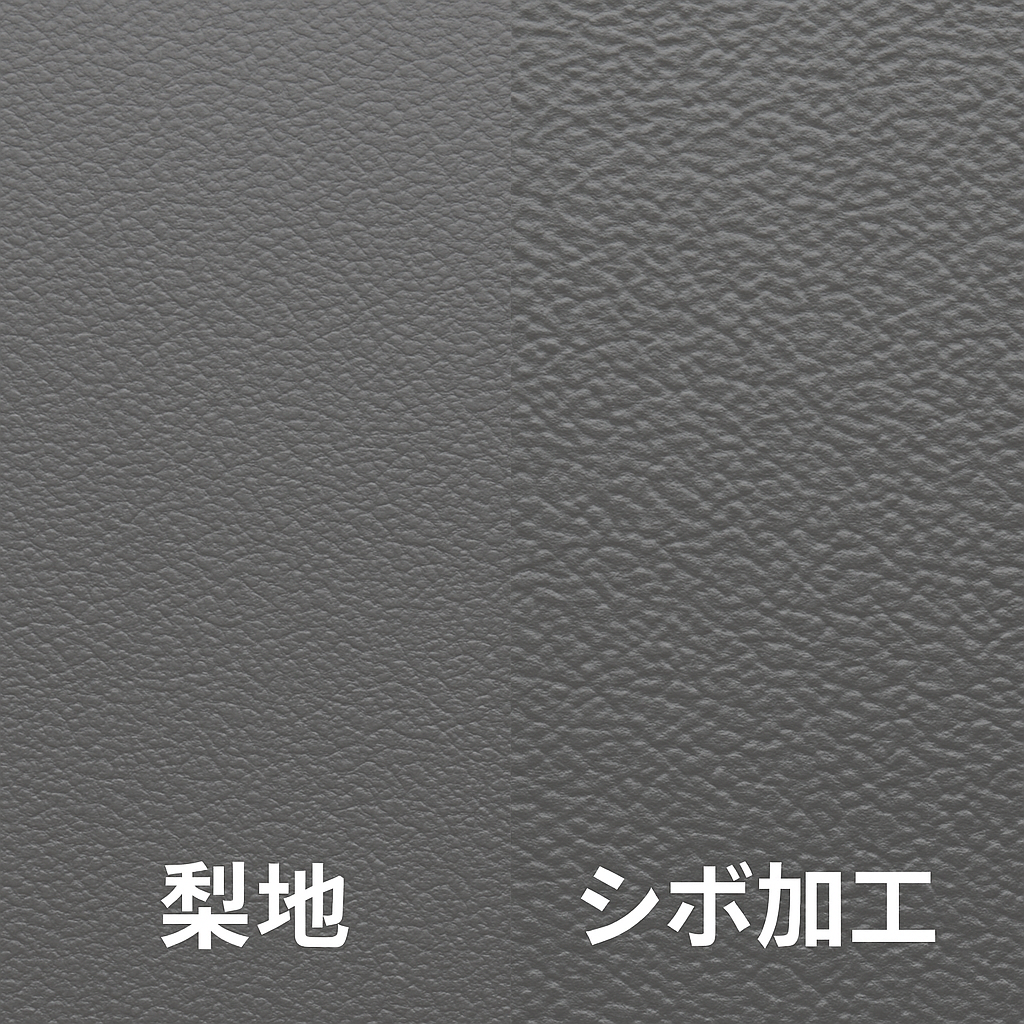

| 足付け(物理的な塗装下地) | 耐水ペーパー #600〜#800 | 梨地やシボ加工済みのパーツは状態次第で省略 |

| 下地塗装(科学的な足付け) | プライマー塗布 → 完全乾燥60分以上 | 表面改質による密着促進 |

| 仕上げ塗装(艶消しクリア) | 2回吹き(5〜10分以内 or 24時間後) | 層間密着の確保、チヂミ・シワ防止 |

| 最終保護 | クレポリメイトクリア塗布 | 艶の維持、UV・静電気・汚れ防止効果 |

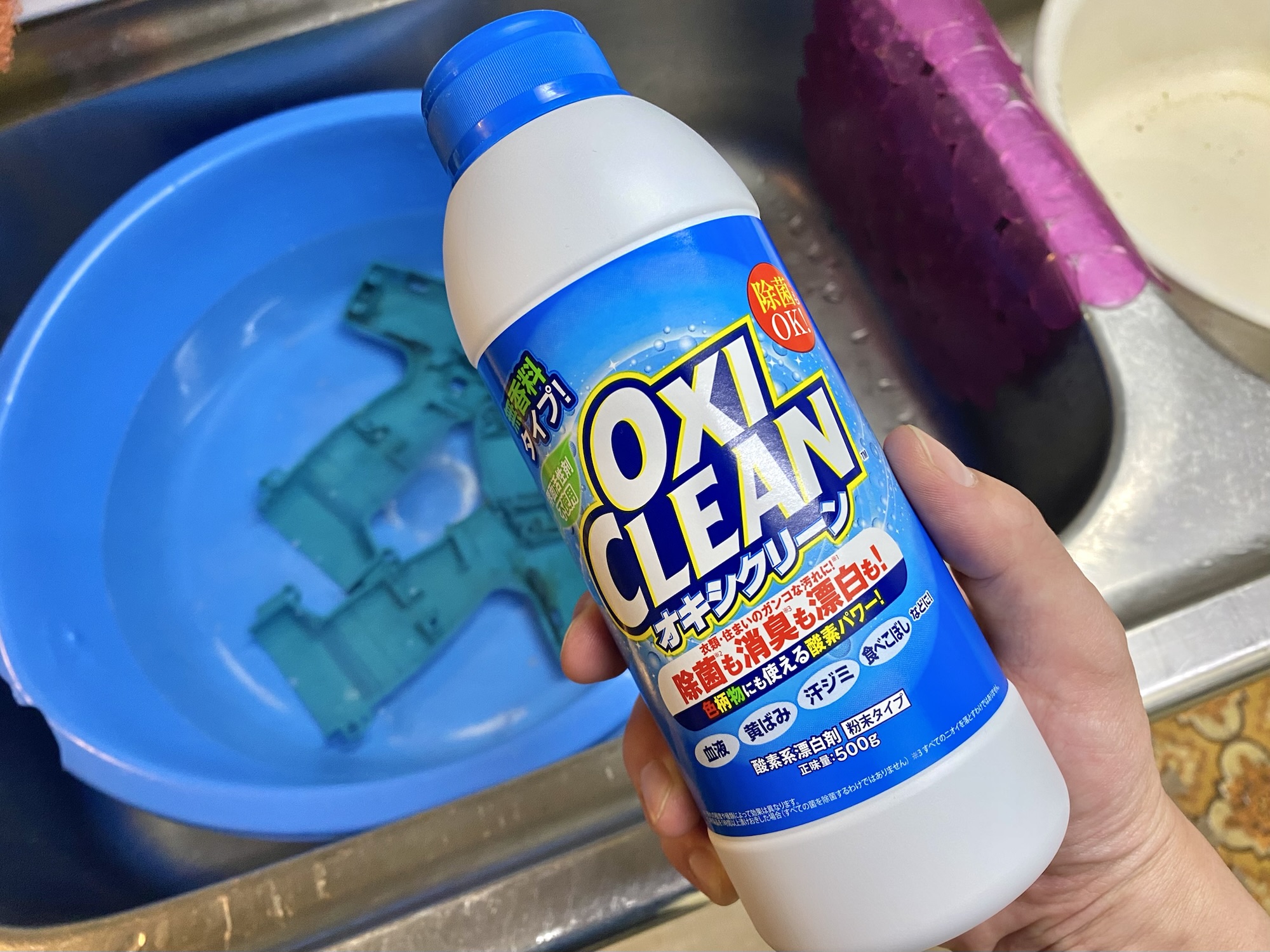

■ 工程①:オキシクリーン洗浄(グリス・汚れの除去)

まずは分解したインパクトドライバー6903VDのプラスチックパーツ(外装)部分を清掃するところから進めましょう。酸素系漂白剤「オキシクリーン」を使います。

ちなみに、ペンキ汚れが固着している場合は、予め「ラッカーうすめ液」でしっかり取り除いた上で、工程①へと進んで下さい。

● 科学的メカニズム

オキシクリーンの主成分「過炭酸ナトリウム」は水に溶けると以下の反応を起こします。

Na₂CO₃·1.5H₂O₂ → 炭酸ナトリウム + 過酸化水素(H₂O₂)

H₂O₂ → 水 + 活性酸素(O)

- 活性酸素: 油脂や汚れを酸化して分解

- 炭酸ナトリウム: アルカリ性で油脂を「乳化」

- 泡: 汚れを物理的に浮かせて剥がす

油脂を活性酸素で分解し、アルカリの力で砕いて、泡で浮かせ取る!という一連の作用が働きます。

● 「乳化」とは?

ちなみに、ラーメン好きの方はよくご存じかと思いますが、「乳化」とは「油のように本来混ざらないものが、微粒子として均一に水と混ざり合っている状態」です。

グリスや機械油のような粘性の高い潤滑剤は、オキシクリーンの「活性酸素+乳化+泡」パワーである程度まで落とせるものの、

完全に除去するのは難しいため、後述する「シリコンオフ(シリコンリムーバー)」等での脱脂処理が後工程として重要です。

● 使用方法と注意点

- 温度: 50℃前後(40℃以上で効果的、60℃以上は要注意)

- 時間: 20〜30分(最長でも1時間まで)

「75℃程度の熱湯に浸して24時間放置」という荒業で頑固な汚れを取り除く方もいらっしゃいますが、後述するプラスチックの変形や白化の原因にもなるので、扱いに手慣れた方でないとお勧めできません…

【なぜ60℃以上 or 1時間超はNG?】

- 60℃超の高温: プラスチック(ABS樹脂等)が軟化・変形・白化するリスク

- 1時間超の漬け置き: 活性酸素が消失し、炭酸ナトリウムによる「アルカリ暴露」が進行

※アルカリ暴露とは?:アルカリ性の物質が長時間素材に接触し、表面が脆くなったり変色する現象

■ なぜハイター(塩素系漂白剤)はNG?

オキシクリーンにも「漂白剤」という表記があるので、ハイターでも代用できるのでは?と誤解される方がいらっしゃいます。

ハイターなどに含まれる次亜塩素酸ナトリウム(塩素系漂白剤)は、非常に強力な殺菌・漂白作用があるものの、

プラスチックの変色・劣化、金属パーツの腐食など素材に強いダメージを与えるリスクがあるため、家庭用電動工具など精密パーツの洗浄には不向きです。

一方、オキシクリーンは「酸素系漂白剤」ですから、素材を痛めにくく、グリス除去にも効果があるという点でも最適です。

■ 工程②:シリコンオフで脱脂(油膜除去)

- 原理: 「like dissolves like(似たものは似たものを溶かす)」

- 方法: スプレー後すぐに拭き取る → 2回繰り返す

- 目的: オキシクリーンで取り切れなかった油膜・ワックスを確実に除去

「極性が似ている物質は、互いに溶け合いやすい(like dissolves like)」という溶解の基本原理により、トルエン、キシレン、ヘキサン、イソプロピルアルコールなどの有機溶剤を主成分とする「シリコンオフ」をスプレーすることで

- 表面に残ったグリスやシリコンを溶かす

- 一時的に軟化・可溶化させる(溶かす、というより分子をゆるめる)

- 直後に拭き取ることで、溶けた油分ごと取り除ける

この「油脂を一時的にゆるめて→浮かせて→拭き取る」という一連の作用が働きます。

■ なぜ「シリコンオフ」が必要なのか(オキシクリーンとの違い)

| 項目 | オキシクリーン | シリコンオフ |

|---|---|---|

| 主成分 | 過炭酸ナトリウム(アルカリ) | 有機溶剤(非極性) |

| 溶解対象 | 有機汚れ、軽い油脂、たんぱく質汚れなど | シリコン、グリス、ワックス、ガム状のベトベトした油膜 |

| 作用原理 | 酸化分解・乳化 | 分子同士の繋がりを緩めて拭き取れる状態に |

| 使用工程 | 浸漬洗浄 | 拭き取り前提の脱脂処理 |

■ 工程③:足付け研磨(塗料密着性の向上)

「塗料を密着しやすくするための「足付け」作業としては

- 耐水ペーパーで物理的に凹凸を作る方法

- プライマー塗付で化学的に表面をザラザラにする方法

を併用するか、耐水ペーパーは省略してプライマーだけで済ませます。

耐水ペーパー(紙やすり)でこすって表面積を増やす作業については、マキタのインパクトドライバー6903VDでは今回割愛しました。

- 使用: 耐水ペーパー #600〜#800

- 目的: 表面に微細な凹凸をつけ、塗料の物理的な密着性を高める

● 凹凸加工されたプラスチックの場合

- 梨地・シボ加工がしっかりしている面 → 基本的に足付け不要

- 半光沢や滑りがある面 → 軽く研磨しておく

■ 工程④:プラスチック用プライマー塗布

- 役割: 表面を軟化させ、塗料との化学的密着性を高める

- 乾燥時間: 完全乾燥60分以上推奨(表面乾燥は20〜30分)

プラスチックの表面はとてもツルツルしていて非吸水性のため、塗料をそのまま吹き付けても、うまく乗らない(はじく)、乾いてもすぐに剥がれる、ちょっと擦っただけでボロボロ取れるといった事態に…

そこで用いるのが「プライマー」という下塗り剤。プライマーとは、下地のプラスチックと上塗り塗料をつなぐ「接着剤」のようなもの。

耐水ペーパーが「物理的な凹凸を付ける作業」なのに対し、「表面を化学的に軽く溶かし、ザラザラにする」役割を担います。

| 状態 | 時間の目安 | 内容・目的 |

|---|---|---|

| 表面乾燥 | 20〜30分 | 触ってもベタつかず、次工程に進める程度の乾き |

| 完全乾燥 | 60〜90分以上 | 内部の揮発成分も抜け、塗膜が安定する状態 |

| 環境条件 | 乾燥時間の変化 |

|---|---|

| 気温低い(15℃以下) | 乾燥時間を長くする(+20〜30分) |

| 湿度高い(70%以上) | 乾燥しにくく、塗膜が白濁することも |

| 換気不良 | 揮発しにくく、内部乾燥が遅延する恐れあり |

■ 工程⑤:艶消しクリアスプレー(2回吹き)

「アサヒペン 高耐久 ラッカースプレー ツヤ消しクリヤ」は、ノントルエン・ノンキシレン仕様のため、一般的なラッカースプレーよりも刺激臭少なめ…

とはいえ、溶剤臭(有機溶剤特有のニオイ)はありますので、必ず屋外または換気の良い場所で使用してください。けっこうクラクラする匂いなので、作業用マスクの着用も強くお勧めします!

重ね塗りのタイミングは厳守:

✅ 5〜10分以内に2回目重ね塗り → 層が一体化

✅ 24時間以上経過後に2回目 → 完全硬化後の安定塗装が可能

「艶出しクリア(クリア塗料)の重ね塗り」において、塗るタイミングは塗膜の密着性や仕上がりに大きな違いを生みます。以下で詳しく説明します。

■ 重ね塗り:「5〜10分以内」と「24時間後」の違い

| タイミング | 特徴・効果 |

|---|---|

| 5〜10分以内 | ・塗膜がまだ“完全硬化前”なので、下層と一体化しやすい ・層同士が溶け合って滑らかに仕上がる ・密着力が高く、仕上がりが美しい |

| 24時間以上経過後 | ・下層が完全に硬化しているので、新たな層として上に乗る ・塗膜の厚みを増やす目的では有効 ・ただし「足付け」せずに塗ると密着不良や剥離のリスクあり |

■ なぜ「10分超〜24時間未満」の重ね塗りはNG?

乾燥が中途半端な状態で塗り重ねると、チヂミやシワ、白濁やベタつきなどの塗装トラブルが起こりやすくなります。

これは、下層の塗料がまだ内部硬化していないのに、上から新たな溶剤が加わることで、下層が再溶解・膨潤してしまうためです。

■ 3回塗り(5〜10分以内に2回 → 翌日もう1回)はOK?

✅ 結論:可能。ただし再度「足付け」が必要です。

24時間後の3回目は、軽く足付け研磨(#800など)

2回塗った後、完全硬化(=24時間以上経過)した塗膜は「ツルツル」で、新たな塗装がはじかれやすくなるので、軽く足付けしてからもう一度クリアを吹けば、密着性が高まります。

厚塗り注意

艶消しクリアは塗膜が厚くなりすぎるとクラック(ひび)や白濁が出やすいので、3回目は「薄く均一に、仕上げ目的で…」であればOKです。

ただし、基本的には「5〜10分以内の2回塗り」で十分かと存じます。

■ 工程⑥:クレポリメイトクリアで最終仕上げ

- 効果: UVカット、静電気防止、防汚、艶復元

- 方法: 塗布後15〜30分乾燥 → 柔らかい布で乾拭き

劇的?ビフォーアフター(画像比較)

Before:粉を吹いたように白化、全体的に劣化が目立つ↓

After:クレポリメイト塗付後、落ち着いた艶に↓

この後、バッテリーとの接続不良があったので、接触部に紙やすり→接点復活剤を塗布し、組み立てて完成!しました。今後は使いながら、必要に応じてグリスの量を調整します。

まとめ:製造品質は「手順」ではなく「時間」で決まる

- 作業工程そのものだけでなく、各工程の間(ま)も品質を左右する

- 適切な材料・道具を使っても、乾燥時間を省けば致命傷になり得る

- 時間をかければ品質は上がるが、人件費が上がり単価も上がる

- 時間を省けば単価は下がるが、商品寿命も短くなる

品質 vs 生産スピードのトレードオフ

「品質と生産スピードはトレードオフ(一方を達成するためにはもう一方を多少なりとも犠牲にしなければならない)の関係になり得る」

この観点を腹に落とすだけでも、アマゾン物販セラー(小売業者)として、製造業者やアリババ卸業者と「三方良し」の信頼関係を格段に構築しやすくなります。

現場の努力や「見えない時間」の重要性を理解し、敬意と礼節を持ってして先方とやり取り出来る小売業者こそが、真の商売人といえるのではないでしょうか。

中国から商品を仕入れ、アメリカアマゾンで販売するノウハウを体系的に学びたい方のために、「21ステップ無料動画講座」をご用意しております!

実践的な内容を完全無料で公開中です。

また、実際に物販ビジネスを始めたい方には個別コンサルティングも行っていますので、ご興味ある方はお気軽にご相談くださいませ。

コメント